解决吸塑脱模困难几招搞定

脱模的主要因素是什么呢?

脱模,即吸塑热成型件脱离热成型模具。在脱模过程中,影响脱模的主要因素有脱模温度,脱模斜度,凹槽,阳模还是阴模成型,脱模速度,辅助脱模机构和模具表面结构。

一、吸塑脱模的温度

脱模温度对板(片)材脱模后的制品质量亦有一定的影响。通常情况下,当板(片)被拉伸后,先与吸塑模具接触的部分会首先冷却。在进行上模和抽真空的过程中,这一部分的拉伸率是最低的,因此其厚度会相对较大,而与其相邻的部分则会拉伸得更大,但其厚度相对较小。只有在吸塑产品厚重的地方完全冷却至足以让其脱离模具的时候,产品才会脱模。否则制品脱模后就会发生形变。此外,若脱模过程中产品温度过低,成型周期将延长。模温在成型过程中的作用是多方面的,模温越高,吸塑产品表面光泽度越好、轮廓越明显,但是成型周期越长。合适模温也能降低产品内应力和产品拉伸皱痕。对于阳模成型,因塑件冷却后会发生模具收缩现象,产品随着冷却时间延长脱模困难。更高温脱模时,受热膨胀影响,产品要大于低温时产品更易脱模。因冷却过程中产品收缩,阳模成型将产品粘附于模具,阴模能将吸塑产品与模具分离。对于像通用聚苯乙烯或有机玻璃(PMMA)这样的产品,如果阳模过度冷却,那么在脱模的过程中,甚至在脱模之前,这些制品都可能出现缺陷。其他种类的塑料,例如PC,在温度过低的情况下可能不会被撕破,但在模具上会出现显著的收缩,这可能导致它们难以或甚至无法从模具中取出。本案中产品仅能被模具剖开,脱模斜度过小只会破坏产品。

二、吸塑模具方面

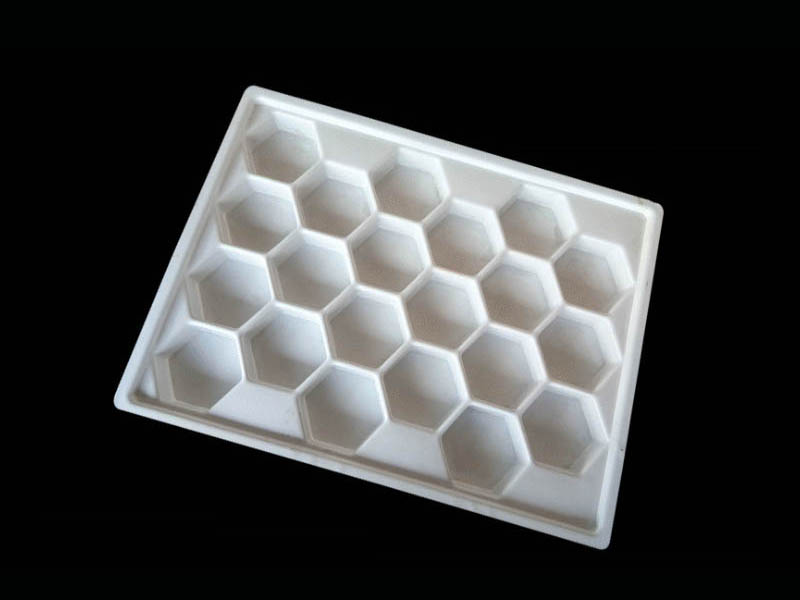

如右图所示,拔模斜度过小,整个脱模行程脱模空气都要流经模具。当模具的拔模斜度较大时,模具内的脱模空气也需要流过以确保制品的顺利脱出。然而,随着脱模行程的延长,模具与制品之间的距离也随之扩大,这使得脱模空气更容易通过模具流动。

在实践中具有如下的功能:图中脱模斜度的作用

1.拔模斜度过小需要脱模气流能够精确适应脱模速度。但是脱模速度越快,其一致性就越难以保证。这时只能低速脱模了。

2.制品需要使用很小的拔模斜度,阴模优于阳模是由于其脱模方便。

3.脱模速度很低时,在单型腔模具中用阴模成型时,可以直壁拔模(拔模斜度为0°)。但此仅在特殊情况,低批量时具有现实意义。

4.在处理凸模时,拔模的斜度绝对不能低于0.5°。阳模只能使模具一个侧壁拔模斜度达到0度,这时必须以较大拔模斜度对这个侧壁进行补偿,例如长方体容器拔模。简单地说就是要确保拔模的斜度最少为3度~5度。与表面结构光滑的模具相比,表面结构粗糙模具由于脱模气体的流动速度加快而易于脱模。对于深花纹表面结构来说,应选用较大的脱模斜度可能在5度以上,否则花纹会在脱模过程中遭到破坏。

三、吸塑脱模速度

快速脱模比慢速脱模更不易控制,同样适合用空气脱模。在一定脱模速度范围内,脱模空气太少或者太多均可能导致塑件发生形变。所以在制造模具时应尽可能让较多脱模空气能从模具中穿过。

四、吸塑脱模压力

在冷却阶段,制品在铸压或成型残余压力作用下(真空或压缩气体)仍然留在模具壁上。塑件在脱模空气(压缩气体)作用下与模具分离前,要关掉成型压力(真空或压缩气体),打开模具的抽真空管或压缩气流管,使之与大气压平衡。从而使产品脱出,也给脱模气体控制系统重新开始工作创造条件。单纯压模没有采用空气脱模。制品由顶杆等机械脱模辅助机构进行脱模,后续空气可以在模具与塑件之间自由流动。

五、吸塑制品和模具摩擦

吸塑脱模过程中,过大的摩擦力会导致产品出现划痕或者磨损甚至形变。在实际使用中,我们建议:与其他类型的表面相比,长方体阳模的边缘可以进行适当的抛光处理;脱模剂仅用于试样及试模,对于木制模具而言,脱模剂包含软皂;但对于铝模则采用PTFE(Teflon)、硅等喷剂或者特殊脱模剂;出现特殊脱模问题时,可以对模具表面涂层。必要时可以在铝模上电镀并粘附烧结PTFE多孔铬层或者镍层。